Быстрое и экономичное изготовление прототипов и деталей обычно представляет собой баланс между быстрым переходом на возможности обработки с ЧПУ и оптимизированными деталями, разработанными для этих возможностей.Поэтому при проектировании деталей для фрезерования и токарной обработки следующие шесть важных соображений могут ускорить время производства и одновременно снизить затраты.

1. Глубина и диаметр отверстия

В большинстве случаев отверстие интерполируется концевой фрезой, а не сверлится.Этот метод обработки обеспечивает большую гибкость в выборе размера отверстия данного инструмента и обеспечивает лучшее качество поверхности, чем сверло.Это также позволяет нам использовать одни и те же инструменты для обработки канавок и полостей, сокращая время цикла и стоимость деталей.Единственным недостатком является то, что из-за ограниченной длины концевой фрезы выполнение отверстий глубиной более шести диаметров становится сложной задачей и может потребовать обработки с обеих сторон детали.

2. Размер и тип резьбы

Сверление и нарезание резьбы идут рука об руку.Многие производители используют «метчик» для нарезания внутренней резьбы.Кран имеет вид зубчатого винта и «ввинчивается» в ранее просверленное отверстие.Мы используем более современный метод изготовления резьбы — инструмент, называемый резьбофрезой, для вставки профиля резьбы.Это позволяет создавать точную резьбу, а резьбу любого размера (количество резьб на дюйм) с таким же шагом можно нарезать с помощью одной фрезы, что экономит время производства и установки.

3. Текст на детали

Хотите выгравировать на детали номер детали, описание или логотип?Speed Plus поддерживает большую часть текста, необходимого для обработки, при условии, что расстояние между отдельными символами и штрихами, используемыми для их «записи», составляет не менее 0,020 дюйма (0,5 мм).

4. Высота стены и характерная ширина.

Все наши режущие инструменты изготовлены из режущих инструментов из цементированного карбида.Этот сверхжесткий материал обеспечивает максимальный срок службы и производительность инструмента при минимальном прогибе.Однако даже самые прочные инструменты могут деформироваться, как и металлы, особенно обработанные пластмассы.Поэтому высота стены и размер элемента во многом зависят от геометрии отдельных деталей и используемого набора инструментов.

5. Токарный станок с электроинструментом

Помимо обширных возможностей фрезерования, мы также предлагаем токарные станки с ЧПУ.Набор инструментов, используемый на этих станках, аналогичен набору инструментов на нашем обрабатывающем центре, за исключением того, что мы теперь не обрабатываем пластиковые детали.Это означает, что эксцентриковые отверстия, канавки, плоскости и другие элементы могут обрабатываться параллельно или перпендикулярно (аксиально или радиально) «длинной оси» (ее оси Z) обрабатываемой детали и обычно следуют ортогональным деталям, изготовленным на обрабатывающем центре. те же правила проектирования.Разница здесь заключается в форме сырья, а не в самом наборе инструментов.Точеные детали, такие как валы и поршни, изначально имеют круглую форму, а фрезерованные детали, такие как коллекторы, приборные коробки и крышки клапанов, обычно не имеют круглой формы, а используются квадратные или прямоугольные блоки.

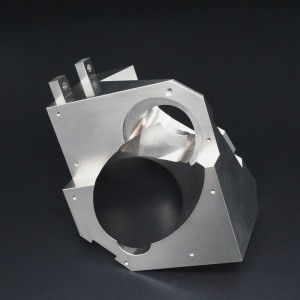

6. Многоосное фрезерование

При трехосной обработке заготовка зажимается снизу заготовки из исходного материала, а все элементы детали вырезаются с шести ортогональных сторон.Размер детали превышает 10 дюймов * 7 дюймов (254 мм * 178 мм), обрабатывать можно только верх и низ, без боковой настройки!Однако при пятиосном индексном фрезеровании обработка может выполняться с любого количества неортогональных кромок.

Время публикации: 18 ноября 2021 г.