Производството на прототипови и производни делови брзо и економично обично е рамнотежа помеѓу брзото префрлање на способностите за обработка на CNC и оптимизираните делови дизајнирани за овие способности.Затоа, при дизајнирање на делови за процеси на мелење и вртење, следните шест важни размислувања можат да го забрзаат времето на производство, а истовремено да ги намалат трошоците.

1. Длабочина и дијаметар на дупката

Во повеќето случаи, дупката се интерполира со крајна мелница, наместо со дупчење.Овој метод на обработка обезбедува голема флексибилност во големината на дупката на дадениот алат и обезбедува подобра завршница на површината од дупчалката.Исто така, ни овозможува да ги користиме истите алатки за обработка на жлебови и шуплини, намалувајќи го времето на циклусот и трошоците за делови.Единствениот недостаток е тоа што поради ограничената должина на крајната мелница, дупките длабоки од шест дијаметри стануваат предизвик и може да бараат обработка од двете страни на делот.

2. Големина и тип на конец

Дупчењето и правењето конец одат рака под рака.Многу производители користат „чепкање“ за сечење внатрешни нишки.Чешмата изгледа како запчеста завртка и „се завртува“ во дупката претходно издупчена.Ние користиме посовремен метод за правење конци, алатка наречена мелење со конец за да го вметнеме профилот на конецот.Ова овозможува да се создадат прецизни нишки, а секоја големина на конец (нишки по инч) што го дели тој чекор може да се исече со една алатка за глодање, заштедувајќи време на производство и инсталација.

3. Текст на делот

Сакате да го изгравирате бројот на делот, описот или логото на делот?Speed Plus поддржува поголем дел од текстот потребен за обработка, под услов растојанието помеѓу поединечните знаци и потезите што се користат за нивно „пишување“ да бидат најмалку 0,020 инчи (0,5 mm).

4. Висина на ѕид и карактеристична ширина

Сите наши алатки за сечење се направени од цементирани алатки за сечење карбид.Овој супер-цврст материјал обезбедува максимален век на траење и продуктивност на алатот со минимално отклонување.Сепак, и најсилните алатки може да се деформираат, како и металите, особено обработената пластика.Затоа, висината на ѕидот и големината на карактеристиките многу зависат од геометријата на поединечните делови и од употребениот комплет алат.

5. Струг за електричен алат

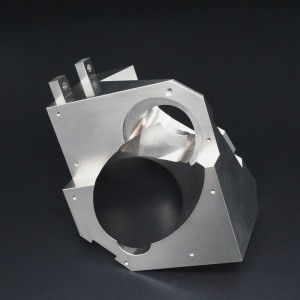

Покрај големите можности за глодање, обезбедуваме и вртење со CNC алат во живо.Комплетот алати што се користи кај овие машини е сличен на комплетот алат на нашиот центар за обработка, освен што сега не вртиме пластични делови.Ова значи дека ексцентричните дупки, жлебови, рамнини и други карактеристики може да се обработуваат паралелно или нормално (аксијално или радијално) на „долгата оска“ (неговата оска Z) на свртеното работно парче и обично следат ортогонални делови произведени на центар за обработка. истите правила за дизајн.Разликата овде е во обликот на суровината, а не во самиот сет на алатки.Свртените делови како шахтите и клиповите се првично тркалезни, додека мелените делови како што се колекторите, кутиите за инструменти и капаците на вентилите обично не се, туку се користат квадратни или правоаголни блокови.

6. Мелење со повеќе оски

Користејќи обработка со 3 оски, работното парче се стега од дното на празното суровина, додека сите карактеристики на делот се исечени од најмногу 6 ортогонални страни.Големината на делот е поголема од 10 инчи * 7 инчи (254 mm * 178 mm), може да се обработуваат само горниот и долниот дел, без странично поставување!Меѓутоа, со глодање со индексирање со пет оски, обработката може да се изврши од кој било број на неортогонални рабови.

Време на објавување: 18-11-2021 година