प्रोटोटाइप और उत्पादन भागों का तेजी से और लागत प्रभावी ढंग से निर्माण करना आमतौर पर सीएनसी मशीनिंग क्षमताओं में तेजी से बदलाव और इन क्षमताओं के लिए डिज़ाइन किए गए अनुकूलित भागों के बीच एक संतुलन है।इसलिए, मिलिंग और टर्निंग प्रक्रियाओं के लिए भागों को डिजाइन करते समय, निम्नलिखित छह महत्वपूर्ण विचार लागत को कम करते हुए उत्पादन समय को तेज कर सकते हैं।

1. छेद की गहराई और व्यास

ज्यादातर मामलों में, छेद को ड्रिल करने के बजाय अंत चक्की के साथ प्रक्षेपित किया जाता है।यह मशीनिंग विधि किसी दिए गए उपकरण के छेद के आकार में काफी लचीलापन प्रदान करती है और एक ड्रिल की तुलना में बेहतर सतह फिनिश प्रदान करती है।यह हमें मशीन के खांचे और गुहाओं में समान उपकरणों का उपयोग करने की अनुमति देता है, जिससे चक्र समय और भाग की लागत कम हो जाती है।एकमात्र नकारात्मक पक्ष यह है कि अंत मिल की सीमित लंबाई के कारण, छह व्यास से अधिक गहरे छेद एक चुनौती बन जाते हैं और भाग के दोनों ओर से मशीनिंग की आवश्यकता हो सकती है।

2. धागे का आकार और प्रकार

ड्रिलिंग और धागा बनाना साथ-साथ चलते हैं।कई निर्माता आंतरिक धागों को काटने के लिए "टैप" का उपयोग करते हैं।नल एक दांतेदार पेंच की तरह दिखता है और पहले से ड्रिल किए गए छेद में "पेंच" लगाता है।हम धागे बनाने के लिए एक अधिक आधुनिक विधि का उपयोग करते हैं, धागा प्रोफाइल डालने के लिए थ्रेड मिलिंग कटर नामक उपकरण का उपयोग करते हैं।यह सटीक धागे बनाने की अनुमति देता है, और किसी भी धागे का आकार (प्रति इंच धागे) जो उस पिच को साझा करता है, उसे एक ही मिलिंग टूल से काटा जा सकता है, जिससे उत्पादन और स्थापना का समय बचता है।

3. भाग पर पाठ

क्या आप भाग पर भाग संख्या, विवरण या लोगो उकेरना चाहते हैं?स्पीड प्लस प्रसंस्करण के लिए आवश्यक अधिकांश पाठ का समर्थन करता है, बशर्ते कि व्यक्तिगत वर्णों और उन्हें "लिखने" के लिए उपयोग किए जाने वाले स्ट्रोक के बीच का अंतर कम से कम 0.020 इंच (0.5 मिमी) हो।

4. दीवार की ऊंचाई और विशिष्ट चौड़ाई

हमारे सभी काटने के उपकरण सीमेंटेड कार्बाइड काटने के उपकरण से बने होते हैं।यह अति-कठोर सामग्री न्यूनतम विक्षेपण के साथ अधिकतम उपकरण जीवन और उत्पादकता प्रदान करती है।हालाँकि, यहां तक कि सबसे मजबूत उपकरण भी विकृत हो सकते हैं, जैसे कि धातुएं, विशेष रूप से संसाधित प्लास्टिक।इसलिए, दीवार की ऊंचाई और फीचर का आकार अलग-अलग हिस्सों की ज्यामिति और उपयोग किए गए टूल सेट पर बहुत निर्भर है।

5. विद्युत उपकरण खराद

व्यापक मिलिंग क्षमताओं के अलावा, हम लाइव टूल सीएनसी टर्निंग भी प्रदान करते हैं।इन मशीनों पर उपयोग किया जाने वाला टूल सेट हमारे मशीनिंग केंद्र पर लगे टूल सेट के समान है, सिवाय इसके कि हम अब प्लास्टिक के हिस्सों को नहीं बदलते हैं।इसका मतलब यह है कि विलक्षण छेद, खांचे, विमान और अन्य विशेषताओं को घुमाए गए वर्कपीस की "लंबी धुरी" (इसकी जेड अक्ष) के समानांतर या लंबवत (अक्षीय या रेडियल) मशीनीकृत किया जा सकता है, और आमतौर पर मशीनिंग केंद्र पर निर्मित ऑर्थोगोनल भागों का पालन किया जा सकता है। समान डिज़ाइन नियम.यहां अंतर कच्चे माल के आकार का है, उपकरण सेट का नहीं।शाफ्ट और पिस्टन जैसे मुड़े हुए हिस्से शुरू में गोल होते हैं, जबकि मिल्ड हिस्से जैसे मैनिफोल्ड्स, इंस्ट्रूमेंट बॉक्स और वाल्व कवर आमतौर पर नहीं होते हैं, लेकिन वर्गाकार या आयताकार ब्लॉक का उपयोग किया जाता है।

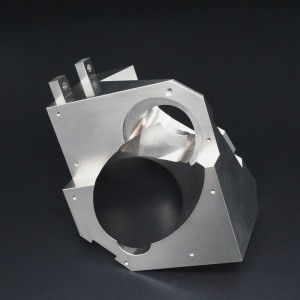

6. मल्टी-एक्सिस मिलिंग

3-अक्ष मशीनिंग का उपयोग करके, वर्कपीस को कच्चे माल के रिक्त स्थान के नीचे से क्लैंप किया जाता है, जबकि सभी भाग की विशेषताओं को 6 ऑर्थोगोनल पक्षों तक काटा जाता है।भाग का आकार 10 इंच * 7 इंच (254 मिमी * 178 मिमी) से अधिक है, केवल ऊपर और नीचे संसाधित किया जा सकता है, कोई साइड सेटिंग नहीं!हालाँकि, पाँच-अक्ष अनुक्रमण मिलिंग के साथ, मशीनिंग किसी भी संख्या में गैर-ऑर्थोगोनल किनारों से की जा सकती है।

पोस्ट करने का समय: नवंबर-18-2021