La fabrication rapide et rentable de prototypes et de pièces de production est généralement un équilibre entre le passage rapide aux capacités d'usinage CNC et des pièces optimisées conçues pour ces capacités.Par conséquent, lors de la conception de pièces destinées aux processus de fraisage et de tournage, les six considérations importantes suivantes peuvent accélérer le temps de production tout en réduisant les coûts.

1. Profondeur et diamètre du trou

Dans la plupart des cas, le trou est interpolé avec une fraise en bout plutôt que percé.Cette méthode d'usinage offre une grande flexibilité dans la taille du trou d'un outil donné et offre une meilleure finition de surface qu'un foret.Cela nous permet également d'utiliser les mêmes outils pour usiner les rainures et les cavités, réduisant ainsi le temps de cycle et les coûts des pièces.Le seul inconvénient est qu'en raison de la longueur limitée de la fraise en bout, les trous de plus de six diamètres de profondeur deviennent un défi et peuvent nécessiter un usinage des deux côtés de la pièce.

2. Taille et type de filetage

Le perçage et la fabrication de filetages vont de pair.De nombreux fabricants utilisent des « tarauds » pour couper les filetages internes.Le taraud ressemble à une vis dentée et se « visse » dans le trou préalablement percé.Nous utilisons une méthode plus moderne pour réaliser des filetages, un outil appelé fraise à fileter pour insérer le profil du filetage.Cela permet de créer des filetages précis et toute taille de filetage (filetages par pouce) partageant ce pas peut être coupée avec un seul outil de fraisage, ce qui permet d'économiser du temps de production et d'installation.

3. Texte sur la pièce

Vous souhaitez graver le numéro de pièce, la description ou le logo sur la pièce ?Speed Plus prend en charge la plupart du texte requis pour le traitement, à condition que l'espacement entre les caractères individuels et les traits utilisés pour les « écrire » soit d'au moins 0,020 pouces (0,5 mm).

4. Hauteur du mur et largeur caractéristique

Tous nos outils de coupe sont fabriqués à partir d'outils de coupe en carbure cémenté.Ce matériau ultra-rigide offre une durée de vie et une productivité maximales avec une déflexion minimale.Cependant, même les outils les plus solides peuvent être déformés, tout comme les métaux, en particulier les plastiques transformés.Par conséquent, la hauteur du mur et la taille des éléments dépendent fortement de la géométrie des pièces individuelles et de l’ensemble d’outils utilisés.

5. Tour à outils électriques

En plus de nos capacités étendues de fraisage, nous proposons également des outils de tournage CNC en direct.Le jeu d'outils utilisé sur ces machines est similaire à celui de notre centre d'usinage, sauf que nous ne tournons plus de pièces en plastique pour le moment.Cela signifie que des trous excentriques, des rainures, des plans et d'autres éléments peuvent être usinés parallèlement ou perpendiculairement (axialement ou radialement) à « l'axe long » (son axe Z) de la pièce tournée, et suivent généralement des pièces orthogonales fabriquées sur un centre d'usinage. mêmes règles de conception.La différence ici réside dans la forme de la matière première et non dans l’ensemble d’outils lui-même.Les pièces tournées telles que les arbres et les pistons sont initialement rondes, tandis que les pièces fraisées telles que les collecteurs, les boîtes à instruments et les couvercles de soupape ne le sont généralement pas, mais des blocs carrés ou rectangulaires sont utilisés.

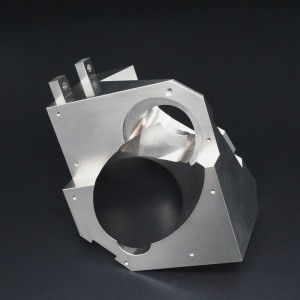

6. Fraisage multi-axes

Grâce à l'usinage 3 axes, la pièce à usiner est serrée à partir du bas de l'ébauche de matière première, tandis que toutes les caractéristiques de la pièce sont découpées sur 6 côtés orthogonaux maximum.La taille de la pièce est supérieure à 10 pouces * 7 pouces (254 mm * 178 mm), seuls le haut et le bas peuvent être traités, pas de réglage latéral !Cependant, avec le fraisage à indexation sur cinq axes, l'usinage peut être effectué à partir de n'importe quel nombre d'arêtes non orthogonales.

Heure de publication : 18 novembre 2021