1. Lochtiefe und -durchmesser

Löcher werden in den meisten Fällen mit Schaftfräsern interpoliert und nicht gebohrt.Diese Bearbeitungsmethode bietet große Flexibilität bei der Lochgröße für ein bestimmtes Werkzeug und sorgt für eine bessere Oberflächengüte als Bohrer.Außerdem können wir damit Nuten und Hohlräume mit demselben Werkzeug bearbeiten und so die Zykluszeit und die Teilekosten reduzieren.Der einzige Nachteil besteht darin, dass Löcher, die tiefer als sechs Durchmesser sind, aufgrund der begrenzten Länge des Schaftfräsers zu einer Herausforderung werden und möglicherweise von beiden Seiten des Teils bearbeitet werden müssen.

2. Größe und Art des Gewindes

Bohren und Gewindefertigen gehen Hand in Hand.Viele Hersteller verwenden einen „Gewindebohrer“, um Innengewinde zu schneiden.Der Gewindebohrer sieht aus wie eine Zahnschraube und „schraubt“ sich in das zuvor gebohrte Loch.Bei der Herstellung von Gewinden verfolgen wir einen moderneren Ansatz: Ein Werkzeug namens Gewindefräser fügt das Gewindeprofil ein.Dadurch entstehen präzise Gewinde und jede Gewindegröße (Gewinde pro Zoll), die diese Steigung aufweist, kann mit einem einzigen Fräswerkzeug geschnitten werden, was Produktions- und Installationszeit spart.Daher können UNC- und UNF-Gewinde von #2 bis 1/2 Zoll und metrische Gewinde von M2 bis M12 in einem einzigen Werkzeugsatz verwendet werden.

3. Text zum Teil

Möchten Sie eine Teilenummer, eine Beschreibung oder ein Logo auf ein Teil gravieren?Die Beschleunigung unterstützt den Großteil des für die Verarbeitung erforderlichen Textes, vorausgesetzt, der Abstand zwischen einzelnen Zeichen und den Strichen, mit denen sie „geschrieben“ werden, beträgt mindestens 0,020 Zoll (0,5 mm).Außerdem sollte der Text konkav und nicht erhaben sein, und eine Schriftart mit 20 Punkt oder mehr wie Arial, Verdana oder eine ähnliche serifenlose Schriftart wird empfohlen.

4. Wandhöhe und Merkmalsbreite

Alle unsere Messer bestehen aus Hartmetallmessern.Dieses extrem steife Material bietet maximale Werkzeuglebensdauer und Produktivität bei minimaler Durchbiegung.Allerdings können sich selbst die stärksten Werkzeuge verformen, ebenso wie Metalle und insbesondere Kunststoffe, die bearbeitet werden.Daher hängen Wandhöhe und Strukturgröße stark von der Geometrie der einzelnen Teile und dem verwendeten Werkzeugsatz ab.Beispielsweise werden für die Bearbeitung eine minimale Strukturdicke von 0,020 Zoll (0,5 mm) und eine maximale Strukturtiefe von 2 Zoll (51 mm) unterstützt. Das bedeutet jedoch nicht, dass Sie einen Kühlkörper mit Lamellen mit diesen Abmessungen entwerfen können.

5. Elektrowerkzeugdrehmaschine

Zusätzlich zu unseren umfangreichen Fräsmöglichkeiten bieten wir auch CNC-Drehen mit angetriebenen Werkzeugen an.Die auf diesen Maschinen verwendeten Werkzeugsätze ähneln denen unserer Bearbeitungszentren, mit dem Unterschied, dass wir derzeit keine Kunststoffteile drehen.Das bedeutet, dass exzentrische Löcher, Nuten, Abflachungen und andere Merkmale parallel oder senkrecht (axial oder radial) zur „Langachse“ des gedrehten Werkstücks (seiner Z-Achse) bearbeitet werden können und typischerweise orthogonalen Teilen folgen, die bei einer Bearbeitung hergestellt wurden Mitte Gleiche Designregeln.Der Unterschied liegt hier in der Form des Rohmaterials, nicht im Werkzeugsatz selbst.Drehteile wie Wellen und Kolben beginnen rund, während Frästeile wie Verteiler, Manometerkästen und Ventildeckel dies häufig nicht tun und stattdessen quadratische oder rechteckige Blöcke verwenden.

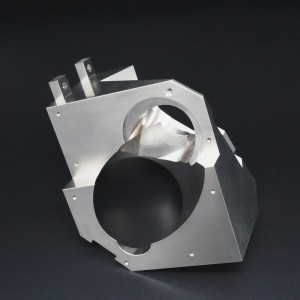

6. Mehrachsiges Fräsen

Bei der 3-Achsen-Bearbeitung wird das Werkstück von der Unterseite des Rohmaterials aus eingespannt, während alle Teilemerkmale von bis zu 6 orthogonalen Seiten geschnitten werden.Die Teilegröße ist größer als 10″*7″ (254mm*178mm), nur Ober- und Unterseite können bearbeitet werden, keine Seiteneinstellung!Beim fünfachsigen Indexfräsen ist es jedoch möglich, eine beliebige Anzahl nicht orthogonaler Kanten zu bearbeiten.

Zeitpunkt der Veröffentlichung: 15. Februar 2022