1. Ang giladmon ug diyametro sa lungag

Ang mga lungag sa kadaghanan nga mga kaso gi-interpolated sa katapusan nga galingan, dili gibansay.Kini nga pamaagi sa machining nagtanyag og dako nga pagka-flexible sa gidak-on sa lungag alang sa gihatag nga himan ug naghatag og mas maayo nga paghuman sa ibabaw kay sa mga drills.Gitugotan usab kami sa paghimo sa mga grooves ug mga lungag sa makina nga adunay parehas nga himan, nga makunhuran ang oras sa siklo ug gasto sa bahin.Ang bugtong disbentaha mao nga tungod sa limitado nga gitas-on sa katapusan nga galingan, ang mga lungag nga mas lawom kay sa unom ka diametro mahimong usa ka hagit ug mahimong kinahanglan nga makina gikan sa duha ka kilid sa bahin.

2. Gidak-on ug matang sa hilo

Ang pag-drill ug paghimo og hilo magkauban.Daghang mga tiggama naggamit og "tap" aron maputol ang mga sulud sa sulud.Ang gripo morag may ngipon nga tornilyo ug “screws” ngadto sa lungag nga gi-drill kaniadto.Nagkuha kami og mas modernong pamaagi sa paghimo og mga hilo, usa ka himan nga gitawag og thread mill nga nagsal-ot sa profile sa hilo.Naghimo kini og tukma nga mga hilo ug bisan unsang gidak-on sa hilo (mga hilo kada pulgada) nga nag-ambit niana nga pitch mahimong putlon gamit ang usa ka galamiton sa paggaling, nga makadaginot sa produksyon ug panahon sa pag-instalar.Busa, ang UNC ug UNF nga mga hilo gikan sa #2 hangtod 1/2 pulgada ug metric nga mga hilo gikan sa M2 hangtod M12 mahimong magamit tanan sa usa ka set sa himan.

3. Teksto sa bahin

Gusto sa pagkulit sa usa ka bahin nga numero, paghulagway o logo sa usa ka bahin?Gisuportahan sa pagpatulin ang kadaghanan sa teksto nga gikinahanglan alang sa pagproseso, basta ang gilay-on tali sa indibidwal nga mga karakter ug ang mga hampak nga gigamit sa "pagsulat" kanila labing menos 0.020 ka pulgada (0.5 mm).Usab, ang teksto kinahanglan nga concave imbes nga gipataas, ug ang usa ka 20 puntos o mas dako nga font sama sa Arial, Verdana o parehas nga sans serif girekomenda.

4. Taas sa Pader ug Lapad sa Feature

Ang tanan namon nga mga kutsilyo naglangkob sa mga carbide nga kutsilyo.Kini nga ultra-rigid nga materyal naghatag labing taas nga kinabuhi sa tool ug produktibo nga adunay gamay nga pagtipas.Bisan pa, bisan ang labing kusgan nga mga himan mahimo’g magbag-o, ingon usab ang mga metal, ug labi na ang mga plastik nga gigama.Busa, ang gitas-on sa bungbong ug ang gidak-on sa bahin nagdepende kaayo sa geometry sa mga indibidwal nga bahin ug sa toolset nga gigamit.Pananglitan, ang usa ka minimum nga gibag-on sa feature nga 0.020″ (0.5mm) ug ang pinakataas nga feature depth nga 2″ (51mm) gisuportahan para sa machining, apan wala kana magpasabot nga mahimo ka nga magdesinyo og finned heat sink nga adunay kini nga mga dimensyon.

5. Power tool lathe

Gawas pa sa among daghang kapabilidad sa paggaling, nagtanyag usab kami og live tool nga CNC turning.Ang mga tool set nga gigamit sa kini nga mga makina parehas sa mga naa sa among mga sentro sa machining, gawas kung dili kami moliko sa mga plastik nga bahin karon.Kini nagpasabot nga ang eccentric hole, grooves, flats, ug uban pang mga feature mahimong ma-machine parallel o perpendicular (axial o radial) ngadto sa "taas nga axis" sa mibalik nga workpiece (ang Z-axis niini), ug kasagaran nagsunod sa orthogonal nga mga parte nga hinimo sa usa ka machining. sentro Parehas nga mga lagda sa disenyo.Ang kalainan dinhi mao ang porma sa hilaw nga materyal, dili ang tool set mismo.Ang giliko nga mga bahin sama sa mga shaft ug piston magsugod nga lingin, samtang ang gigaling nga mga bahin sama sa mga manifold, gauge box ug mga tabon sa balbula kasagaran dili, gamit ang square o rectangular blocks.

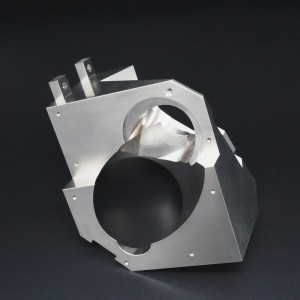

6. Multi-axis milling

Gamit ang 3-axis machining, ang workpiece gi-clamp gikan sa ilawom sa hilaw nga stock samtang ang tanan nga bahin sa bahin giputol gikan sa hangtod sa 6 nga orthogonal nga mga kilid.Ang gidak-on sa bahin mas dako kay sa 10 ″ * 7 ″ (254mm * 178mm), ang taas ug ubos ra ang mahimong makina, wala’y setting sa kilid!Apan, uban sa lima ka-axis indexed milling, kini mao ang posible nga sa makina gikan sa bisan unsa nga gidaghanon sa mga non-orthogonal sulab.

Oras sa pag-post: Peb-15-2022